等离子切割有望取代激光切割吗?

本站发布日期:2019-8-26

由于割缝狭窄(使用氧气时,低碳钢上的割缝大约为 0.2 mm 到 0.4 mm,而使用氮气切割 25 mm 及以下厚度的低碳钢时,割缝甚至更窄),激光系统一直以出色的精细切割和圆孔切割能力而著称。光纤激光还可生成出色的切割棱角,可以满足非常严格的公差要求(公差范围仅 0.2 mm)。

然而,2008 年,伴随着割炬及易损件技术方面的持续改进以及 XD 技术的推出,海宝发明了高精细等离子切割技术,大幅提高了等离子切割系统的切割能力,代表着过去 20 年来一次巨大的飞跃。如今,被称为 X-Definition™ 的新一代等离子切割技术横空出世,进一步增强了等离子切割系统处理高精细切割应用的能力。海宝全新 XPR300™ 等离子切割系统具备 X-Definition 切割功能,当其安装在配备直线导轨和椭圆导轨的高品质切割机上时,能够保持 ISO 9013 1 级和 2 级公差以及 ISO 9013 范围 2 和 3 的切割质量。

更重要的是,XPR300 等离子切割系统在切割较厚的材料时往往能够生成比光纤激光更光滑的边缘表面,并且在易损件套件的整个寿命期内,能够保持非常稳定的边缘质量。

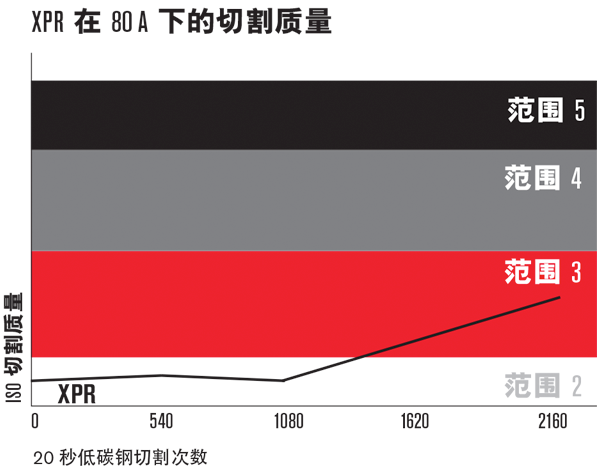

XPR300 80A 低碳钢切割工艺在切割 6 mm 板材时大约可在 1300 次 20 秒持续切割保持范围 2 的切割质量,此后才会下降为范围 3,而范围 3 仍然代表着出色的切割质量。

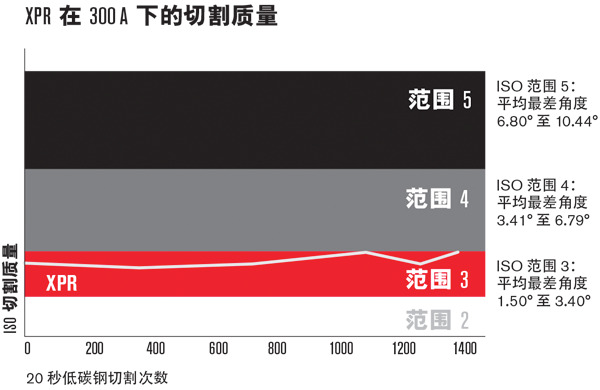

XPR300 300A 低碳钢切割工艺在切割 20 mm 板材时大约可在其整个工艺寿命期内(1368 次 20 秒持续切割)保持范围 3 的切割质量。

由于在 300 A 的切割电流下,等离子割缝的范围是 1.5 mm(切割很薄的金属时)到大约 5 mm(切割 25 mm 厚的材料时),因此,当需要非常精细的切割或者穿小孔(径厚比小于 1:1)时,激光切割系统实际上仍然是最佳选择。然而,如果需要高质量的外围切割,并且可以接受 0.020 英寸的公差范围,那么,速度更快(特别是在切割厚度超过 10 mm 的材料时)的优势会令等离子切割系统成为更好的选择。例如,切割此厚度的材料时,170 A X-Definition 等离子工艺不仅切割质量出色,其切割速度亦可达到使用氧气的 4 kW 光纤激光系统的两倍。

此外,海宝在 2008 年发明了适用于低碳钢的 True Hole® 精细螺栓孔工艺,XPR300 的发布则进一步改进了该工艺,能够轻松加工径厚比低至 1:1 的螺栓孔级圆孔。

另一种适合采用等离子切割工艺的应用是坡口切割。特别是,随着 True Bevel™ 坡口技术的诞生,直接在切割机上进行坡口切割的可行性大大提高了,不仅经济实惠,还避免了二次加工。由于切割坡口角度会增大待切割板材的有效厚度,因此,等离子工艺的优势显著。

此外,还要比较 X-Definition 等离子切割系统与激光切割系统的初始投资成本。XPR300 等离子切割系统,加上能够以高于 1900 mm/min 的速度切割 25 mm 厚度板材的高品质切割机床,整套成本大约介于 17.5 万美元至 22.5 万美元之间。而性能与之相当的激光切割系统,其成本很容易达到等离子的三至四倍,具体取决于其功率水平。

不仅如此,在切割所谓的“脏”钢时(例如带有氧化物和其他瑕疵的板材),等离子工艺的宽容度也大得多。有没有瑕疵对等离子弧来说都一样。然而,使用光纤激光时,则不然。最后,尽管等离子工艺要求佩戴个人安全设备,以防御噪音和眩光,光纤激光系统却需要在整个系统周围布设安全外壳,以防止光纤激光束带来潜在的伤害。

24小时热线:13667239593 董